Diketahui bahwa kualitas mata gergaji karbida erat kaitannya dengan kualitas produk olahan. Pemilihan mata gergaji karbida yang benar dan masuk akal sangat penting untuk meningkatkan kualitas produk, mempersingkat waktu pemrosesan, dan mengurangi biaya pemrosesan.

Mungkin Anda bingung bagaimana memilih! Maka harap membaca artikel ini dengan sabar, semoga dapat lebih membantu Anda.

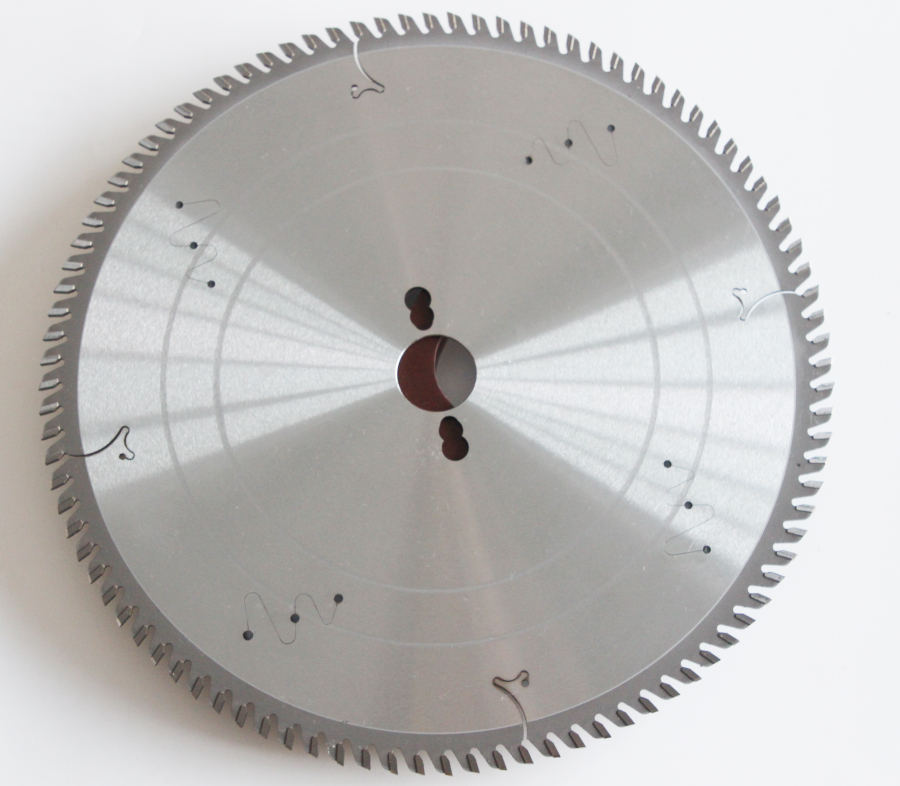

Mata gergaji karbida mencakup berbagai parameter seperti jenis kepala pemotong paduan, bahan substrat, diameter, jumlah gigi, ketebalan, profil gigi, sudut, dan bukaan. Parameter ini menentukan kapasitas pemrosesan dan kinerja pemotongan mata gergaji. Oleh karena itu, dalam memilih mata gergaji perlu dilakukan pemilihan mata gergaji yang tepat sesuai dengan jenis bahan gergaji, ketebalan, kecepatan penggergajian, arah penggergajian, kecepatan pengumpanan, dan lebar jalan gergaji.

Pertama, pemilihan jenis semen karbida.

Jenis karbida semen yang umum digunakan adalah tungsten-kobalt dan tungsten-titanium. Karena karbida semen berbahan dasar tungsten-kobalt memiliki ketahanan benturan yang lebih baik, maka karbida ini lebih banyak digunakan dalam industri pengolahan kayu. Dengan meningkatnya kandungan kobalt, ketangguhan impak dan kekuatan lentur paduan akan meningkat, namun kekerasan dan ketahanan aus akan menurun. Pilih sesuai dengan situasi aktual.

Kedua, pemilihan substrat.

1. Baja pegas 65Mn memiliki elastisitas dan plastisitas yang baik, bahan ekonomis, kemampuan pengerasan perlakuan panas yang baik, suhu pemanasan rendah, deformasi mudah, dan dapat digunakan untuk mata gergaji yang memerlukan persyaratan pemotongan rendah.

2. Baja perkakas karbon memiliki kandungan karbon yang tinggi dan konduktivitas termal yang tinggi, namun kekerasan dan ketahanan ausnya turun tajam bila terkena suhu 200℃-250℃, deformasi perlakuan panasnya besar, kemampuan pengerasannya buruk, dan waktu temper yang lama mudah dilakukan. untuk retak. Memproduksi bahan yang ekonomis untuk perkakas.

3. Dibandingkan dengan baja perkakas karbon, baja perkakas paduan memiliki ketahanan panas yang lebih baik, ketahanan aus, dan kinerja penanganan yang lebih baik. Suhu deformasi panas adalah 300℃-400℃, yang cocok untuk pembuatan bilah gergaji bundar paduan bermutu tinggi.

4. Baja perkakas berkecepatan tinggi memiliki kemampuan pengerasan yang baik, kekerasan dan kekakuan yang kuat, dan deformasi tahan panas yang lebih sedikit. Ini adalah baja berkekuatan sangat tinggi dengan termoplastisitas yang stabil dan cocok untuk pembuatan bilah gergaji ultra-tipis kelas atas.

Ketiga, pilihan diameter.

Diameter mata gergaji berhubungan dengan peralatan penggergajian yang digunakan dan ketebalan benda kerja penggergajian. Diameter mata gergaji kecil, dan kecepatan potongnya relatif rendah; mata gergaji berdiameter besar memiliki persyaratan yang lebih tinggi pada mata gergaji dan peralatan penggergajian, dan efisiensi penggergajian juga tinggi. Diameter luar mata gergaji dipilih sesuai dengan model gergaji bundar yang berbeda.

Keempat, pemilihan jumlah gigi.

Secara umum, semakin banyak jumlah gigi, semakin banyak ujung tombak yang dapat dipotong dalam satuan waktu, semakin baik kinerja pemotongannya, tetapi semakin banyak gigi pemotong yang perlu menggunakan lebih banyak karbida yang disemen, harga mata gergaji lebih tinggi, tetapi gigi terlalu padat, volume serpihan di antara gigi menjadi lebih kecil, sehingga mata gergaji mudah memanas; selain itu, gigi gergajinya terlalu banyak. Jika jumlah umpan tidak sesuai, jumlah pemotongan setiap gigi menjadi kecil, yang akan memperparah gesekan antara ujung tombak dan benda kerja, dan mempengaruhi masa pakai ujung tombak. Biasanya jarak gigi adalah 15-25mm, dan jumlah gigi yang wajar harus dipilih sesuai dengan bahan yang akan digergaji.

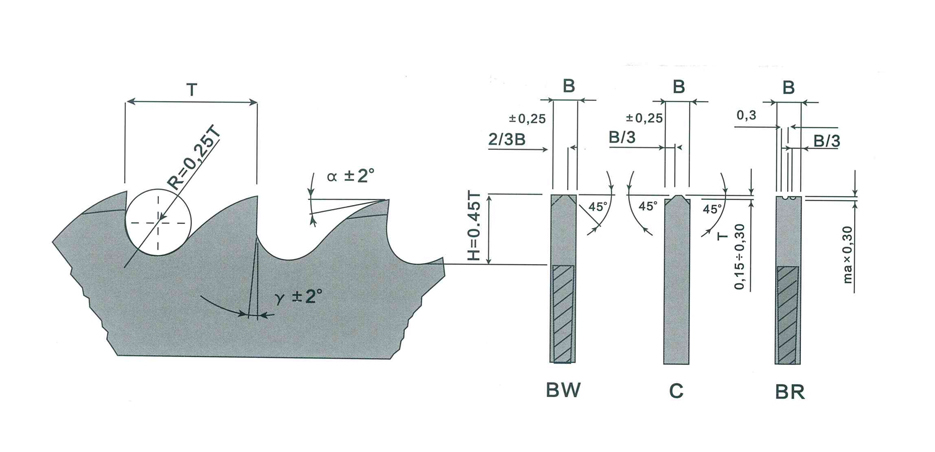

Kelima, pemilihan profil gigi.

1. Gigi kiri dan kanan paling banyak digunakan, kecepatan potongnya cepat, dan penggilingannya relatif sederhana. Sangat cocok untuk memotong dan menggergaji silang berbagai profil kayu solid lunak dan keras serta papan kepadatan, papan multi lapis, papan partikel, dll. Gigi kiri dan kanan yang dilengkapi dengan gigi pelindung anti tolakan adalah gigi pas, yang cocok untuk memanjang pemotongan semua jenis papan dengan simpul pohon; bilah gergaji gigi kiri dan kanan dengan sudut rake negatif biasanya digunakan untuk menempel karena giginya yang tajam dan kualitas pemotongan yang baik, sehingga cocok untuk panel.

2. Mata gergaji bergigi rata kasar, kecepatan potongnya lambat, dan penggilingannya paling sederhana. Hal ini terutama digunakan untuk menggergaji kayu biasa, dengan biaya rendah. Ini sebagian besar digunakan untuk bilah gergaji aluminium dengan diameter lebih kecil untuk mengurangi daya rekat selama pemotongan, atau untuk bilah gergaji beralur untuk menjaga bagian bawah alur tetap rata.

3. Gigi pipih tangga merupakan gabungan antara gigi trapesium dan gigi pipih. Penggilingannya lebih rumit. Hal ini dapat mengurangi retaknya veneer saat menggergaji. Sangat cocok untuk menggergaji berbagai panel berbahan dasar kayu veneer tunggal dan ganda serta papan tahan api. Untuk mencegah terjadinya adhesi, mata gergaji alumunium sering kali menggunakan mata gergaji dengan jumlah gigi yang banyak pada gigi tangga yang rata.

4. Gigi tangga terbalik sering digunakan pada bilah gergaji slot bawah pada gergaji panel. Saat menggergaji panel berbahan dasar kayu bermuka ganda, gergaji slot menyesuaikan ketebalannya untuk melengkapi alur permukaan bawah, dan kemudian gergaji utama menyelesaikan proses penggergajian papan. Cegah tepi gergaji terkelupas.

Waktu posting: 11 Oktober 2021